Diese drei Themen sind Kontinuitäten, die sich durch mein Leben ziehen. Die Lust zu schreiben – Geschichten, Geschichte und Gedichte – begleitet mich schon, seit ich überhaupt schreiben kann. Auf meiner Homepage präsentiere ich einige Beispiele meiner Schaffenskunst. Ich freue mich über Rückmeldungen.

Basierend auf Interviews, die ich mit ehemaligen Bremer Swingkids geführt habe, entwerfe ich ein detailgetreues Bild der Hansestadt im Zweiten Weltkrieg und jener rebellischen Jugend, die lieber im Swingtakt hotten als im Gleichschritt marschieren wollte und dafür viel riskierte. Mehr Infos findet Ihr hier.

ISBN 978-3-95651-445-6

Ab sofort zu bestellen in jedem Buchhandel oder direkt beim Verlag.

Lokal und ganz nah dran

Ob Kreistagspolitik, Kulturhighlights oder Kaninchenzüchter-Verein – die ganze Vielfalt des Lokaljournalismus hat mich stets fasziniert.

Aus Vergangenheit lernen

Struwwelpeter und Swingheinis, Cargo-Kulte und Rotes Wien, an der Geschichte hat mich immer das Ungewöhnliche interessiert.

Dichten ist Ver-Dichten

Ob gereimt oder frei, ob Sonett oder Song, in Gedichten fange ich meine Gefühle ein – und vielleicht auch Deine?

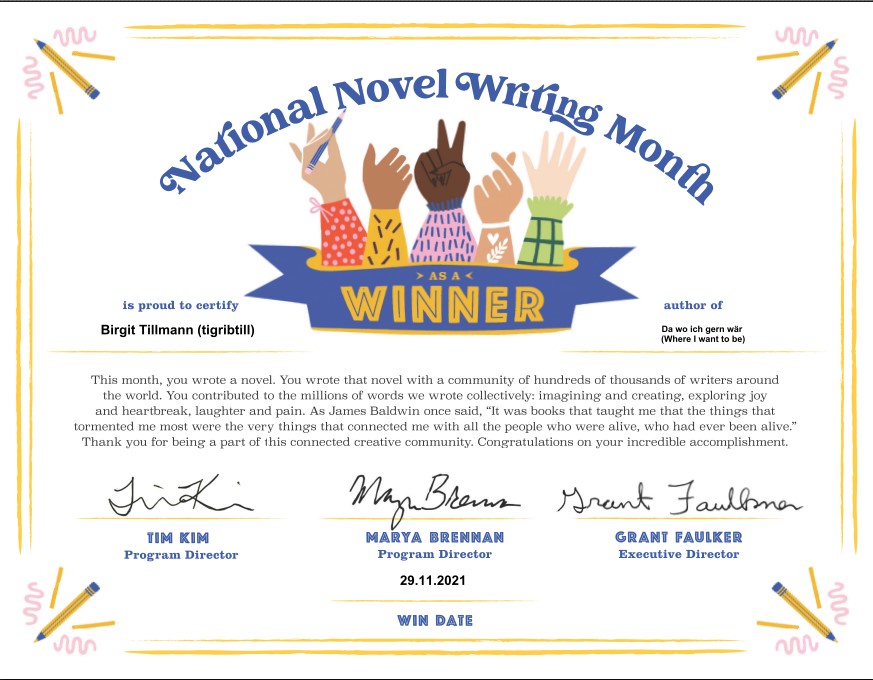

Gewinnerin des National Novel Writing Month (NaNoWriMo) 2021, 2022, 2023